可再生能源生产的“绿电”具有极大的随机性和不稳定性,对电网的安全稳定运行造成了严重的冲击。储能是解决上述问题的关键技术手段,近年来发展态势极为迅猛。在众多的储能技术中,抽水蓄能和压缩空气储能技术具备大容量长时储能的特征和潜力,可规模化消纳新能源电力,保证电网的安全稳定运行。压缩空气储能具有储能容量大、释能时间长、启动速度快、运行效率高等诸多优点,是除抽水蓄能外唯一能满足大容量长时储能的储能技术,可丰富储能系统的构成,缓解储能装机的不足。

最初的压缩空气储能采用补燃技术,透平做功环节需消耗天然气,产生污染物及二氧化碳。随着碳减排理念的深入,非补燃式压缩空气储能技术飞速发展,我国建立了多个非补燃式压缩空气储能示范工程,其中江苏金坛60MW级压缩空气储能电站是目前世界最大的非补燃式压缩空气储能商运工程,创造了很多的业界奇迹。目前,非补燃式压缩空气储能正朝着更大的容量方向发展,在建及拟建多个300 MW级工程。大容量压缩空气储能在工艺流程、控制策略、调节方案和系统效率方面与现有规模的储能电站相差很多。因此,需要一篇综述文章归纳总结各阶段压缩空气储能的技术特点和压缩空气储能工程的发展历程,为压缩空气的后续发展指明方向。

一、补燃式压缩空气储能技术及工程

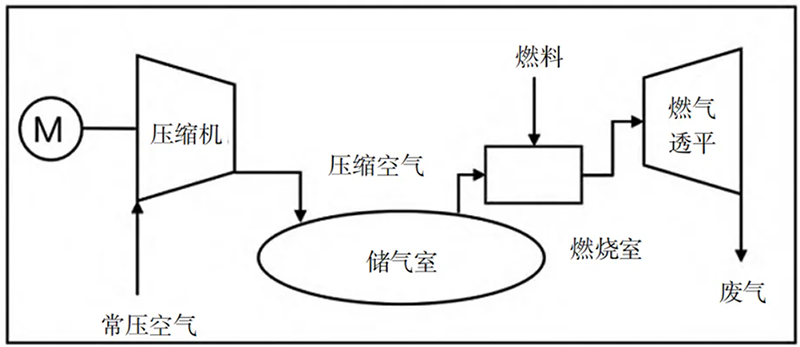

补燃式压缩空气储能释能环节的工作过程与燃气轮机相似:压缩环节产生的高压空气进入到燃烧室供天然气燃烧,生成的高温烟气进入透平做功。工艺流程如图1所示。

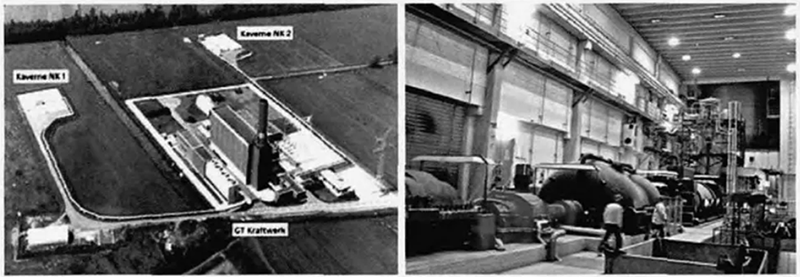

1978年商投的德国Huntorf电站是最早的补燃式压缩空气储能电站,至今仍在运行。其压缩机两级串联布置,注气时功耗60MW,时长为8h。压缩空气储存在地下600m深处的天然洞室内,最高存储压力为10MPa。其厂址及机组照片如图2所示。

美国的McIntosh补燃式压缩空气储能电站于1991年投入商运。压缩机组功耗50MW;储气洞穴位于地下450 m深处,额定压力为7.5 MPa;燃气透平发电功率为110MW。其厂址及机组照片如图3所示。

二、传统非补燃式压缩空气储能技术及工程

补燃式压缩空气储能具有系统简单、功率较大的优点。谷电时压缩机运行储能,峰电时燃气透平并网发电,利用峰谷电价差为企业带来了丰厚的利润。但是补燃式压缩空气储能释能时需消耗天然气,产生污染物和二氧化碳,故不是当今压缩空气储能技术的首选方案。以我国为主导的非补燃式压缩空气储能技术是目前压缩空气储能的发展方向和潮流,主要技术包括蓄热式压缩空气储能技术、等温压缩空气储能技术、液态空气储能技术等。

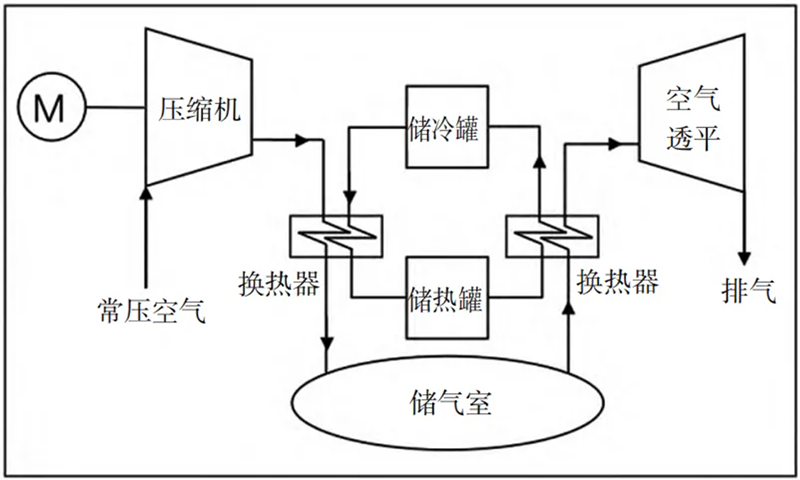

蓄热式压缩空气储能是技术最为成熟、最具大容量长时发展潜质的压缩空气储能技术,是目前压缩空气储能领域的主流技术,其技术路线如图4所示。与传统的补燃式压缩空气储能技术相比,蓄热式压缩空气储能技术增加了储换热环节和相应系统。储能时,压缩机产生的压缩热由压缩侧的换热器回收。换热工质根据压缩参数的高低可为导热油、熔盐、高压水或熔盐加高压水。储能环节产生的压缩热随工质储存于高温储罐中,压缩空气储存于储气室内,实现了压缩热能和压力势能的解耦存储。释能时,储气室内的压缩空气进入透平前先经过透平侧换热器加热,该热量取自压缩过程储存的压缩热,进而实现压缩热能和压力势能的耦合发电。

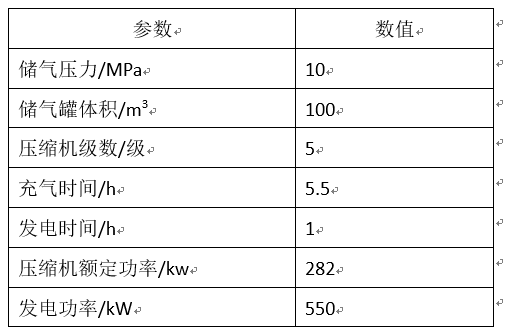

我国的蓄热式压缩空气储能技术处于世界领先水平,蓄热式压缩空气储能工程的容量经历了由小到大的发展历程。2014年清华大学等单位在安徽芜湖建成了世界首台500 kW蓄热式压缩空气储能示范工程,通过高效回热技术储存压缩热并用其提高透平入口温度以提高效率(可达40%),实现了全过程燃料的零消耗以及污染物和二氧化碳的零排放。系统参数见表1。

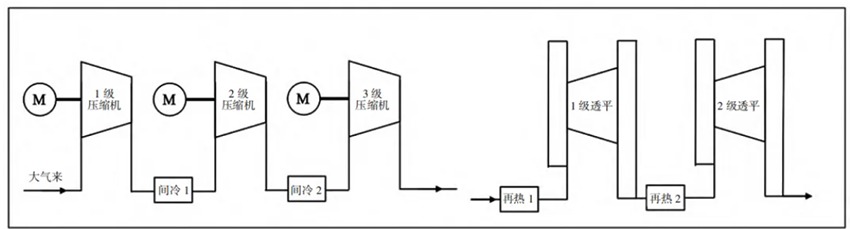

中科院工程热物理所于2013年在河北廊坊建成了1.5MW级非补燃式压缩空气储能示范工程。该项目顺利完成了168 h运行试验,各项指标均达到或超过预期水平。中盐江苏金坛60MW级非补燃式压缩空气储能电站于2021年9月30日成功并网,是目前世界最大的非补燃式压缩空气储能电站,被誉为当时储能技术“前沿的前沿”。其工艺系统如图5所示。

压缩系统由3级压缩机串联组成,末级压缩机出口压力11~12MPa。压缩机为沈阳鼓风机厂生产,结构为齿轮组装式。前两级压缩机采用高压比设计,出口空气温度约350℃,压缩热经导热油回收供空气透平入口空气加热用;末级压缩机采用低压比设计,保证压缩机组出口压力始终处于盐穴工作压力范围之间,但由于出口温度较低,故压缩热难以回收,由开式水带走。压缩机组工作时定频运行,随着储气室压力的升高,首级压缩机入口导叶负向旋转改变压缩机运行工况点,保证总压比增加的同时流量不变。压缩机组每次运行时长8h,充分利用谷电时段;年启停超300次。其现场照片如图6(a)所示。

末级压缩机出口的高压空气经开式水冷却后存储于地下盐穴,盐穴容积22.4万m3。压缩机级间换热器采用发卡式结构,可实现全程逆流换热,有效降低了换热面积,如图6(b)所示。换热介质为导热油,热端温度可达330℃,保证压缩热的高品位回收。但导热油价格昂贵,大幅增加了储换热系统的初投资。面对更大容量的储能系统,其储换热介质的选择应经过系统对比和全面评估。

膨胀系统由2级空气透平串联组成,将高压空气的压力势能转化为电能,每次工作5h,基本覆盖了用电高峰时段。空气透平由东方汽轮机厂生产,其现场照片如图6(c)所示。为了提高储气室的储能密度,并保证储气室的结构安全,储气室内的空气温度不能太高,通常为30~40℃。该温度的空气做功能力较低,故进入透平前需加热,正好可利用回收的压缩热。加热后空气透平入口温度可达320℃,空气的做功能力大幅提高。

三、新兴的大容量长时压缩空气储能技术及工程

随着新能源电力的高速发展,以及能源战略的绿色低碳理念,储能容量会显得越发不足,因而发展大容量长时压缩空气储能技术及工程是当务之急。目前,蓄热式压缩空气储能的容量发展到了300 MW等级。我国在该领域处于技术及工程领先地位,在建和拟建多个工程。大容量压缩空气储能并不是小容量的简单叠加,众多核心设备需重新设计,需突破许多技术壁垒。

压缩机是压缩空气储能工程的核心设备之一,为了保证谷电时段的大规模储能,并减少压缩机的列数,需要大容量压缩机。如采用单列布置,将给压缩机的制造带来极大的困难,虽技术可行但无工程应用,故目前的300MW等级压缩机均采用双列布置方案。

大容量空气透平的制造技术比较成熟,可以实现单列布置。随着储气室压力的降低,为了维持额定输出,空气透平需通过配气机构调节进气量,实现储气室压力变化范围内的额定输出。此外,空气透平还应能响应电网的负荷需求,具有部分超发和低负荷输出的能力。

传统的储能透平(燃气轮机)通过储气室出口节流阀调节进气量:随着储气室压力的降低,节流阀逐渐开大维持透平额定入口压力和额定进气量。但是该调节方式始终存在节流损失,效率较低。为了减少节流损失,滑压运行方式应运而生。透平入口无节流阀,无节流损失,进气量随储气室压力变化。但滑压运行方式下透平时刻处于非设计工况运行,会带来汽轮机内效率的降低,因而为了提高滑压效率,汽轮机的设计工况点需经过系统评估后确定。

大容量天然储气室是大容量压缩空气储能工程兴建的必备条件。小容量压缩空气储能的储气室可采用人工储罐,其投资尚在可接受范围内,而300 MW级压缩空气储能工程的储气室需几十万立方米,采用人工储罐的高昂成本使得该方案不具备经济可行性。

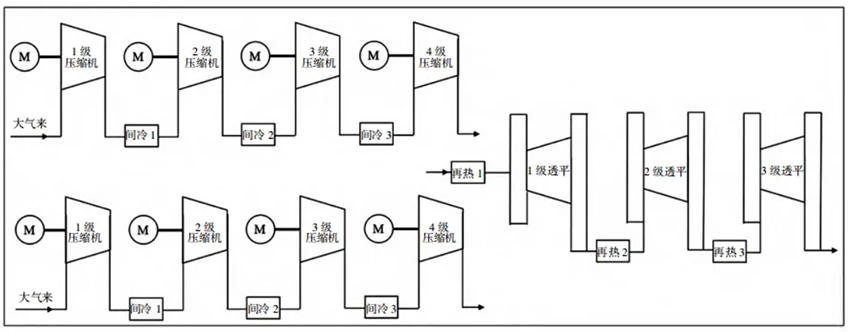

300 MW级压缩空气储能系统有2种技术路线—中温方案和高温方案。

中温路线的压缩系统和透平系统如图7所示。压缩机双列布置,为了实现储气压力,每列压缩机由4级串联组成,这样每级压缩机的出口温度只有约200℃,可采用高压水冷却,储换热系统的投资大幅降低。高压水的压力为约1.0 MPa,吸收压缩热后温度升高存于储热罐内,供透平工作时使用。

通常,高压水加热后的温度比压缩机出口温度低约10℃,这样压缩热的品质不会降低很多,所需的换热面积也不是很大。透平工作时,储气室的空气在进入透平前由高压水加热,合理的换热温差也为约10℃,这样透平的入口温度约170℃。需要指出的是加热透平空气的热量小于压缩热,故小部分压缩热不能被利用,由开式水带走排入大气。

故目前的压缩空气储能系统在压缩热深入利用方面存在优化空间,可通过附加有机朗肯循环来实现,但具体的投资回报率需经详细论证。在不引入附加循环,不增加能量利用场景的条件下,该中温路线的电到电转化效率为约69%。

随着制造工艺的提高和设备成本的下降,压缩空气储能肯定是朝着更大容量、更高参数、更佳效率的方向发展,限制压缩空气储能大容量发展的“瓶颈”——大功率压缩机制造困难、大容量储气室选址受限、高温储换热工质的高昂成本、大功率空气透平的灵活调功必将得到解决。

四、结束语

本文详细介绍了压缩空气储能技术的发展历程——补燃式压缩空气储能商运工程、小容量蓄热式压缩空气储能示范工程、液态和等温等其他小容量压缩空气储能示范试验、中容量蓄热式压缩空气储能商运工程(江苏金坛60 MW级非补燃式压缩空气储能工程)和300 MW级大容量压缩空气储能商运工程,介绍了各个路线的工艺系统,指明了技术特点。

由于技术和投资原因以及政策导向,大容量蓄热式压缩空气储能得到了格外重视,处于快速发展阶段。其设计电到电转化效率可达到约70%,但考虑到启停过程及未来电网对储能透平发电响应的更高标准,实际运行效率可能会大幅降低。随着关键组件制造能力的提升、设备及工质投资的降低和关键技术的解决,高温路线必然是压缩空气储能未来发展的主流。此外,压缩空气储能在压缩热利用方面和外部热源引入方面存在着较大的优化空间,未来的压缩空气储能技术必将朝着更大容量和更高参数的方向发展,并与“风光”和废热等多种热源高效耦合,实现电热冷等综合能源应用场景。

学生:黄建春

2024年08月21日

2024年08月21日